目前,我国大型砂石骨料生产工艺主要分为干法、湿法生产工艺。干法和湿法工艺各有优缺点,其适用的范围和条件也不相同。干法工艺适用母岩地质赋存条件简单,覆盖层少,断层及裂隙土少;矿石中泥土及有机物等杂质含量少;气候干旱少雨,水资源缺乏地区。湿法工艺适用矿石中泥土及有机物等杂质含量较多;多雨及水资源丰富的地区。只有充分了解工艺的特点,才能针对不同的生产条件,选择出适合的生产方案。

砂石骨料干法生产工艺详解

干法机制砂石工艺特点

所谓干法机制砂石是指母岩在破碎筛分、砂石整形及加工工艺过程中除喷雾降尘及防止成品砂离析喷雾用极少量水外,整个生产过程中再无需用水。适用母岩地质赋存条件简单,覆盖层少,断层及裂隙土少;矿石中泥土及有机物等杂质含量少;气候干旱少雨,水资源缺乏地区。其特点如下:

优点:

一是生产中用水量极少,且工艺简单易于维护,总装机功率低,可实现生产的自动化及无人化,因而生产成本较低。

二是生产线流程较短,设备投资低;且布局紧凑占地面积较小,节省建设投资。

三是机制砂成品率高,级配合理。尤其使用立磨制砂系统,其产品粗颗粒和细粉含量明显更低,大大提高了中细砂含量,颗粒级配好,可用于高性能混凝土、预拌砂浆和混凝土预制结构件等高端产品,大大降低外加剂的用量。

缺点:

一是破碎、筛分、转运、输送和储存等各个环节均容易产生粉尘,对设备的密封和除尘要求严格。需采用高效可靠的除尘设备和降尘措施,确保净化后的废气含尘量达到10mg/Nm³,满足国家和地方对环保的要求。收尘回收的石粉根据母岩的不同可用于电厂脱硫,替代粉煤灰用于商用混凝土中或用于制作其他建筑材料。

二是需要在矿山开采阶段对表土有机物、夹层、风化层等含泥层进行有效控制。

三是若矿石中含有一定量的土,在雨季生产时容易糊筛,降低了生产效率和产品质量。

四是生产的砂石表面不如湿法生产的清洁,表面感观性差。

我国北方地区夏季干旱严重缺水,冬季严寒结冰, 特别适应于干法生产工艺。随着我国环保要求的逐步严格,特别是我国水泥行业进入大型砂石骨料加工行业,进一步推进了砂石骨料工厂化进程。我国新制定的<机制砂石骨料工厂设计规范>GB51186--2016中重点推荐干法加工工艺。

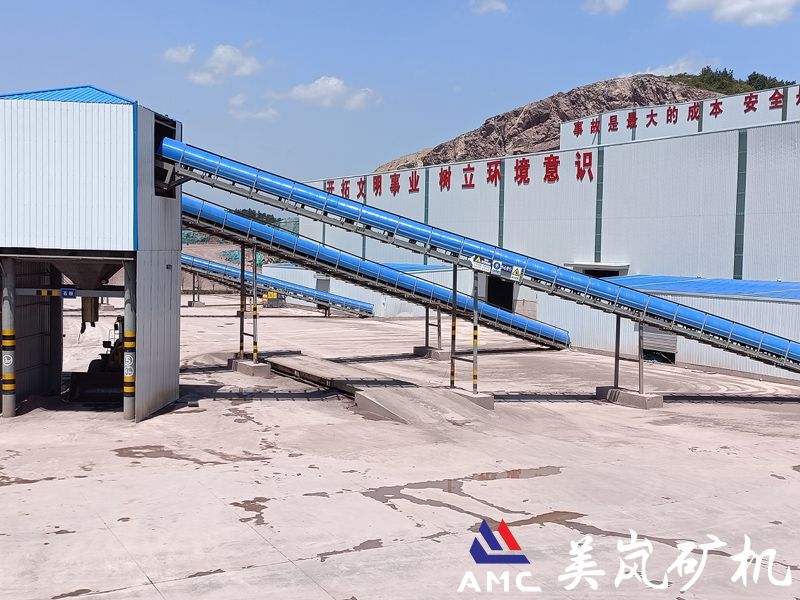

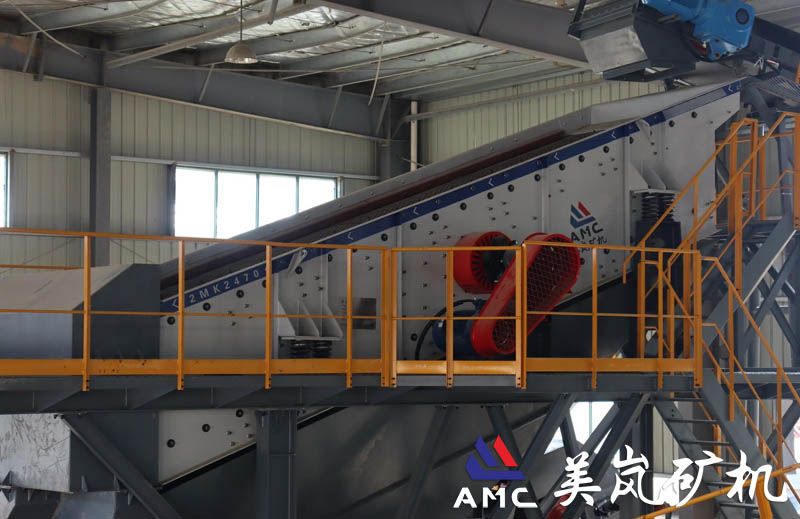

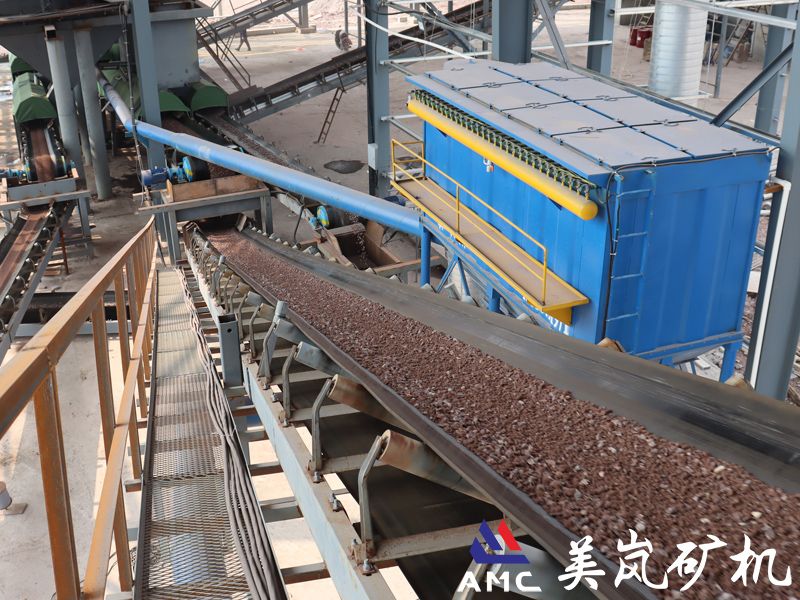

干法机制砂石工艺现场

干法机制砂石加工工艺设备:振动给料机--除土筛分--粗碎破碎--中、细碎破碎--检查筛分--整形制砂--成品筛分--细粉分离。

1、破碎与筛分:

根据机制砂石的原料种类、硬度、二氧化硅含量等不同,粗中碎设备有所不同:

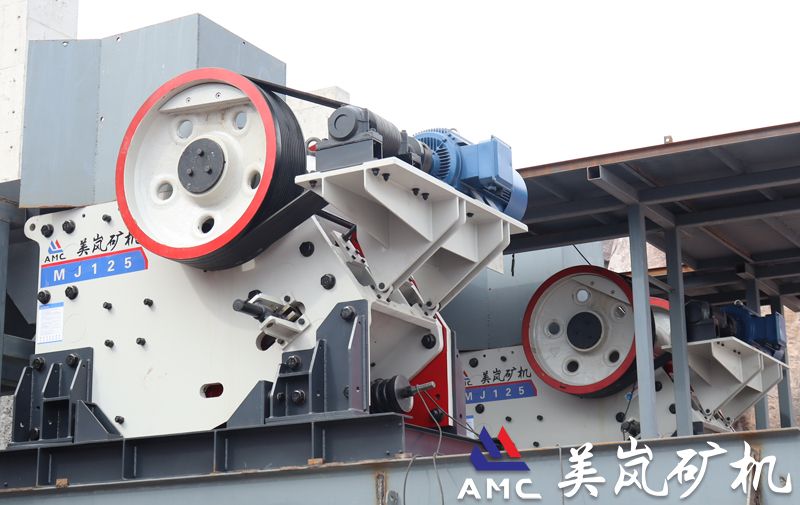

1)当机制砂石母岩为石灰石等中软物料时,粗碎一般采用颚式破碎机,中、细碎可采用反击破碎机;

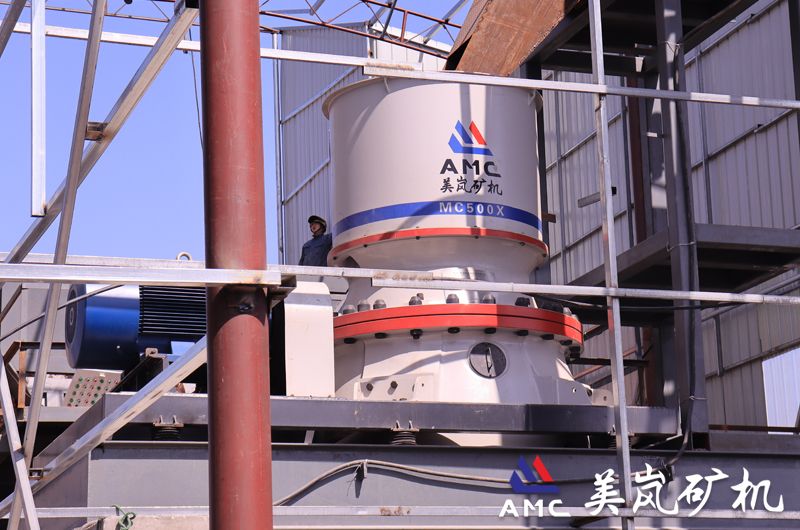

2)当机制砂石或道砟母岩为玄武岩、花岗岩等硬岩时,粗碎一般采用颚式破碎机,中碎采用单缸液压圆锥破碎机(中碎),细碎采用单缸液压圆锥破碎机(细碎)或者多缸液压圆锥破碎机;

MJ系列颚式破碎机

MPFQ系列反击式破碎机

MC系列单缸液压圆锥破碎机

2、整形制砂、筛分与细粉分离

经前期多次破碎筛分产生的<45毫米干净骨料,进入整形制砂系统。整形制砂设备一般采用立轴冲击破碎机,其整形制砂原理是整形制砂原料部分或全部进入高速旋转的叶轮内快速加速,自叶轮四周均布的发射口高速射出,与立轴冲击破碎机叶轮周边的溢流或涡动腔体内堆存的原料多次循环高速撞击而整形制砂;经筛分、细粉分离系统分选后,加工出合格的机制砂石;细粉分离采用干法细粉分离--除尘。

ML系列立轴冲击式破碎机

MK系列油浸式外循环振动筛

3、干法细粉分离与除尘

干法制砂细粉分离系统可以设置在筛分前,也可设置在筛分后,整形制砂机和筛分细粉分离系统与大型除尘器通过管道连接,选出砂中多余的细粉,经除尘器收集,集中存放在细粉罐内,定期由罐车运出进行后期应用;筛分出的砂可以经拌湿机加水均匀搅拌,达到饱和面干,用于混凝土搅拌站用砂;也可以不经过拌湿机直接入库,用于干混砂浆用砂。

除尘系统

干法工艺和湿法工艺具体应该如何选择?

一是要重视母岩矿山地质勘探工作。按照地质矿产行业标准《矿产地质勘查规范 建筑用石料类》查明矿体赋存情况及分布规律;查明矿床覆盖层及风化层的分布规律、厚度变化、风化程度、物理性能等;查明矿物成分、矿石结构和构造、断层与裂隙及矿石中有害物质的种类、形态、大小、数量等;研究矿石加工技术性能等。为选择砂石生产工艺方案提供可靠的第一手资料。

二是结合干法和湿法工艺的优劣,根据我们设计和实践经验,对于地质条件较为复杂的母岩,建议采用干湿结合的工艺方法生产机制砂石(即部分采用干法,部分采用湿法)。这样既克服了气候条件对生产质量和效率的影响,减少了生产用水量和絮凝剂对混凝土的不利影响,又保证了充分利用矿产资源及机制砂的合理级配与石粉含量。

三是根据母岩地质赋存情况、覆盖层及风化层和裂隙土情况,结合当地气候条件、水资源情况及市场对产品要求,从设备投入、占地面积、节能低碳、生产管理难易程度及生产成本等各个方面综合考虑,建议优先采用干法、次之是干湿结合法,最后考虑湿法生产工艺。